De stap naar een slimme fabriek en industriële automatisering

In ons vorige artikel spraken we over de impact van Industrie 4.0. Wat betekent deze ontwikkeling voor jullie? Het is de toenemende intelligentie van machines en fabrieken die resulteert in complexere systemen. Wat betekent dat het nóg belangrijker wordt kennis digitaal vast te leggen. En aan ons, de leveranciers van systemen, om een gebruikersvriendelijke interface te ontwikkelen. We gaan immers samen deze ontwikkeling aan.

Onze bijdrage aan een groener en bewuster leven is iets waar we niet omheen kunnen. De aarde warmt op en daar dragen wij als mensheid aan bij. Juist deze vierde revolutie biedt ons een oplossing om bewuster te ondernemen. We kunnen daadwerkelijk inzicht creëren in bijvoorbeeld de hoeveelheid energie en verbeterplannen opstellen. Maar is deze ontwikkeling de stap en de moeite waard? Dat is de grote vraag die ons allemaal bezig houdt.

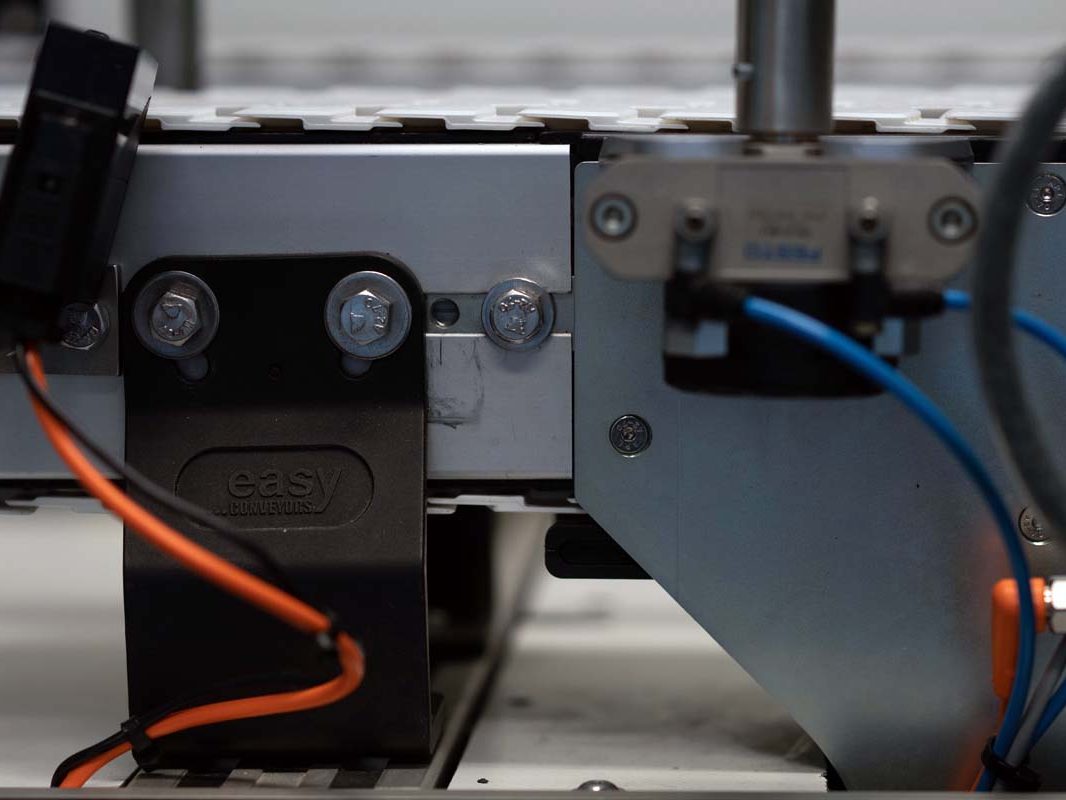

Het inzetten van Predictive Maintenance

“Industrie 4.0 bestaat uit vele takken en Predictive Maintenance is daar één van. Je duikt echt in de data en kijkt naar de toekomst. Dus wanneer komt mijn asset stil te staan of zou de asset stil kunnen komen te staan”, vertelt Dion Linthorst. “Het grote verschil met Condition Based Maintenance, een vraag die we vaak horen, is dat Predictive Maintenance echt het verlengstuk hiervan is. Je begint met het verzamelen van data om deze vervolgens te egaliseren. Met de gevonden informatie kijk je bijvoorbeeld wat de technische beschikbaarheid is of hoe de onderhoudsplanning kan worden aangepast.”

Werken aan de conditie van de machine

Jos voegt hier aan toe: “En juist achter dit voorspellen zit de grote inspanning die geleverd moet worden. Want de stap zetten om het te gebruiken is relatief simpel. Je hebt sensoren en software nodig om aan de slag te gaan. Maar we moeten de externe factoren niet vergeten, want deze zijn belangrijk om een goede voorspelling te maken. Denk aan een brandstoftank. Daar kun je een bepaalde afstand mee afleggen, maar deze afstand wordt groter of kleiner wanneer de wind gunstig staat of als er files zijn. Als je met dit voorbeeld kijkt naar een machinepark, zie je dat deze situaties gelijk zijn aan elkaar. Want de hoeveelheid producten die de machine produceert of de ombouwtijd, hebben invloed op de conditie. Dus er zijn verschillende factoren die op het eerste gezicht niks te maken hebben met de conditie, maar die wel daadwerkelijk invloed hebben op de machine.”

“Denk aan een brandstoftank. Daar kun je een bepaalde afstand mee afleggen, maar deze afstand wordt groter of kleiner wanneer de wind gunstig staat of als er files zijn. Als je met dit voorbeeld kijkt naar een machinepark, zie je dat deze situaties gelijk zijn aan elkaar.”

– Jos Tiekink, Managing Director

De mens maakt het verschil

“De mens moeten we niet vergeten in dit proces”, vervolgt Jos. “Want ik denk niet dat door de ontwikkeling van Predictive Maintenance we geen keuzes meer hoeven of mógen maken. Dat blijft, want er zal kennis en ervaring nodig zijn om een daadwerkelijke knoop door te hakken. Ook hebben we de technische kennis nodig om het algoritme te trainen. Maar het is het programma dat ervoor zorgt dat je inzicht krijgt en een data gedreven beslissing maakt en geen gevoelsmatige.”

Pionieren in de wereld van onderhoud

Een van de uitdagingen die wij zien in Predictive Maintenance is het faciliteren van een training on the job. “De basis output van je algoritmes moet aan twee voorwaardes voldoen. Aan de ene kant wil je niet constant aan het vervangen zijn en aan de andere kant moet het algoritme een juiste analyse geven. Om hier een gulden middenweg in te vinden kun je een bepaalde safe route kiezen. Dit betekent dat het algoritme een seintje geeft als het hij denkt dat er iets fout gaat. Dit kun je dan laten controleren door het personeel. Op deze manier kun je een bepaald controlemechanisme bouwen en dat gaat een belangrijke stap zijn in het traject om naar een goed werkend algoritme toe te groeien”, vertelt Dion.

“De machine geeft een seintje als hij denkt dat er iets fout gaat. Dit kun je dan controleren door het personeel. Op deze manier kun je een bepaald controlemechanisme bouwen.”

– Dion Linthorst, Junior Consultant

Blijf kritisch denken

“Een vergelijkbare trend hebben we eerder gezien, ongeveer 10 jaar geleden met dashboards en rapportages”, vertelt Jos. “Toen ging het management besluiten nemen op basis van KPI’s, data en cijfers. Nu zie je een vergelijkbare trend aan de operationele kant waarin de monteur een seintje krijgt dat machine X aangeeft dat de machine morgen stuk is, als hij zo blijft draaien. Maar de keuze blijft bij de gebruiker, want die moet het controleren en bevestigen. Vergeet niet, het trainen van een algoritme is nooit af. Hier moeten we ons wel bewust van zijn, want het is ook wel een uitdaging om niet zomaar uit te gaan van de output. Alles is nog in ontwikkeling, dus we moeten zeker kritisch blijven denken en onze kennis en ervaring blijven gebruiken. Ongeacht de uitkomst.”

Wil je meer lezen over het starten met Predictive Maintenance?

Dat kan. In het e-book kun je alles lezen over hoe je van start gaat met Predictive Maintenance en geven we een online invulbaar PDF mee om zelf een business case op te stellen.

Meer lezen over Industrie 4.0

Rond de tafel #1: De impact van Industry 4.0

Rond de tafel #3: “Een ode aan de algoritmes of is het nog te vroeg?”

Rond de tafel #4: “Verlies de mens niet uit het oog.”