De vierde industriële revolutie, ook wel Industry 4.0 genoemd, kenmerkt zich doordat productiesystemen en moderne technologie samenkomen. Denk daarbij onder andere aan Internet of Things (IoT), cloud computing en kunstmatige intelligentie (AI).

Al deze technologieën kunnen de manier waarop productieprocessen worden beheerd en georganiseerd fundamenteel veranderen. Het integreren van Industry 4.0 kan leiden tot een geheel nieuwe manier van werken.

Ben jij er klaar voor om Industry 4.0 in de productieprocessen van jouw organisatie te implementeren? Dan speelt onderhoudssoftware daar een onmisbare rol bij. Met deze software ben je namelijk in staat om je onderhoudsactiviteiten en -processen efficiënter uit te voeren.

Van reactief naar preventief onderhoud

Waar onderhoud vroeger vooral reactief werd uitgevoerd, is dit in de afgelopen decennia steeds verder verschoven naar preventief onderhoud. Deze manier van onderhoud helpt om ongeplande stilstandtijd zoveel mogelijk te voorkomen. Met het aanmaken van een onderhoudsmodel kan je per machine een interval instellen waarop er een inspectie of onderhoud uitgevoerd moet worden.

Doordat je van tevoren weet wanneer een machine onderhouden wordt, kan je daar in de productieplanning rekening mee houden. Hierdoor heeft het uitvoeren van preventief onderhoud geen negatieve impact op de productiecapaciteit. Sterker nog: de kans op onverwachte uitval van de machine neemt juist af wanneer je regelmatig onderhoud uitvoert.

Onderhoud lang niet altijd nodig

Er zitten dus alleen maar voordelen aan preventief onderhoud, zou je denken. Maar dat is niet helemaal waar. Onderhoud uitvoeren op basis van een vast tijdsinterval of aantal draaiuren is niet per se de beste keuze. Het kan namelijk heel goed zo zijn dat tijdens een inspectie blijkt dat onderhoud helemaal niet nodig is.

Je hebt de machine dan eigenlijk voor niets stilgezet en opengemaakt. Ook is de tijd die monteurs aan het preventieve onderhoud hebben besteed, uiteindelijk voor niets geweest. Zeker als de Technische Dienst eigenlijk mensen tekortkomt, en er veel taken moeten worden uitgevoerd, is elk uur erg kostbaar. Je wilt dan zeker weten dat je de capaciteit die je tot je beschikking hebt zo efficiënt mogelijk inzet.

Het moment van onderhoud af laten hangen van een vooraf bepaald interval is dus ook niet ideaal. Al is het wel een flinke stap voorwaarts ten opzichte van reactief onderhoud. Wat pas echt ideaal zou zijn? Alleen onderhoud uitvoeren op het moment dat het écht nodig is. Maar hoe kom je erachter op welk moment een machine onderhoud nodig heeft en wanneer dat niet zo is?

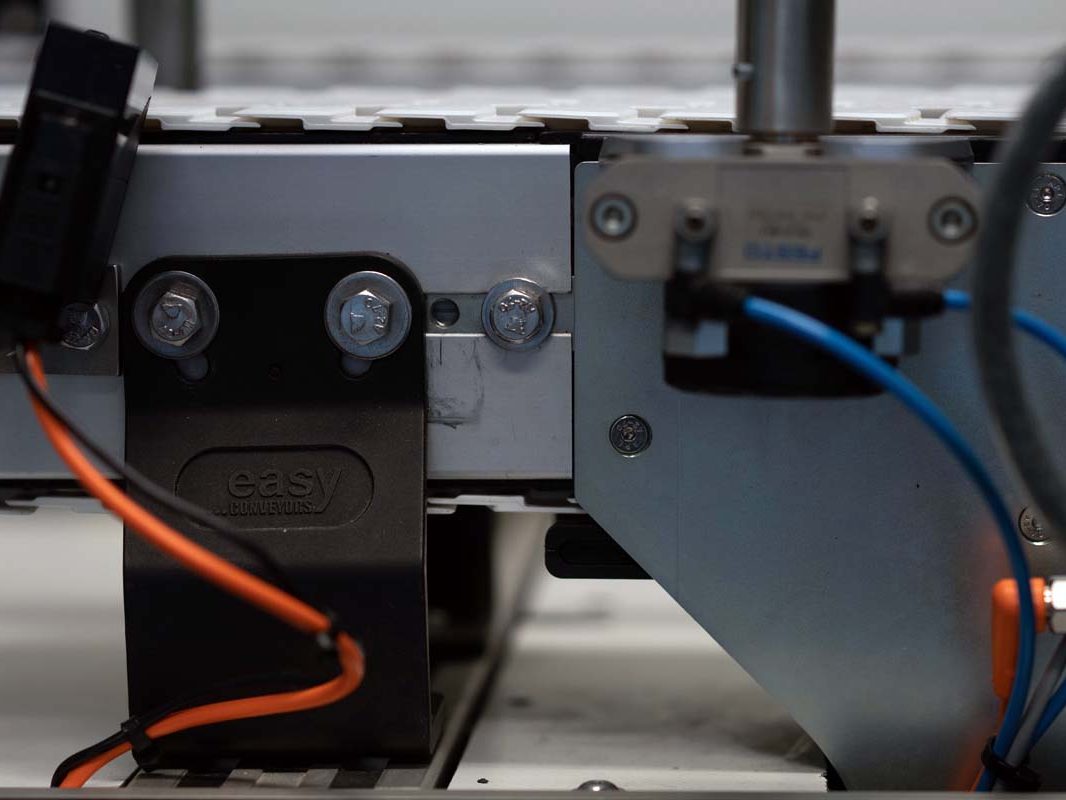

Machinedata verzamelen met sensoren

Met sensoren kan je gegevens verzamelen over de prestaties van machines. Denk daarbij aan trillingen, temperatuur, druk, etc. Als je sensoren koppelt aan je machines, kan je automatische meldingen krijgen wanneer een bepaalde waarde wordt overschreden, bijvoorbeeld als een machine harder trilt dan normaal het geval is. Dit kan er namelijk op wijzen dat er iets niet goed gaat of dat een bepaald onderdeel van de machine vervangen moet worden.

Hoewel er aan de buitenkant misschien niets te merken is als de machine iets harder trilt dan normaal, kan dat er wel voor zorgen dat de machine op een later moment onverwacht uitvalt. Het is dus belangrijk om op tijd onderhoud uit te voeren of een component te vervangen. Dankzij de data die de sensoren verzamelen ben je in staat om dit ruim van tevoren te doen.

Tijd én kosten besparen

Deze vorm van onderhoud wordt niet voor niets voorspellend onderhoud genoemd. Het grote voordeel van voorspellend onderhoud is dat je onverwachte uitval van een machine voor kunt zijn. Ver voordat het kritisch wordt, krijg je namelijk al een melding over een afwijking in de data. Tegelijkertijd weet je ook wanneer het niét nodig is om onderhoud uit te voeren. Want als je geen melding krijgt, heeft je machine nog geen groot onderhoud nodig.

Bijkomend voordeel is dat je geen tijd aan onnodige onderhoudsbeurten verspilt. Je zet de beschikbare capaciteit van je onderhoudsteam dus zo efficiënt mogelijk in. Daardoor bespaar je niet alleen tijd, maar ook kosten.

Sensoren koppelen aan onderhoudssoftware

Sensordata is continu te monitoren met speciale software die bij de sensoren geleverd wordt. Door deze te koppelen met onderhoudssoftware is het mogelijk om direct actie te ondernemen als de vooraf ingestelde waarden overschreden worden. Het overschrijden van zo’n waarde kan je instellen als trigger voor het aanmaken van een melding in de onderhoudssoftware.

Op basis van deze melding kan je besluiten om actie te ondernemen voordat het te laat is. Door een werkopdracht aan te maken voor onderhoud aan de machine, of vervanging van een onderdeel, ben je onverwachte stilstand van de machine voor. Bijkomend voordeel is dat als je een te vervangen onderdeel niet op voorraad hebt, je de tijd hebt om deze te bestellen zonder dat de productie stil ligt.

Creëer een geïntegreerd productiesysteem

Onderhoudssoftware speelt een grotere rol dan alleen het registreren van meldingen van sensoren. Omdat je de software kunt koppelen met andere systemen, zoals ERP of SCADA, kan je een geïntegreerd productiesysteem creëren. Belangrijke voordelen hiervan zijn dat gegevens op verschillende plekken toegankelijk zijn en dat deze maar op één plek ingevoerd hoeven te worden.

Bovendien bouw je met onderhoudssoftware automatisch een onderhoudshistorie van elke machine op. Dit stelt je in staat om de belangrijkste redenen voor onderhoud of uitval te analyseren. Met deze informatie kan je beslissingen nemen over de onderhoudsstrategie of vervanging van de machine.

Ook stelt onderhoudssoftware je in staat om organisatiebreed naar de meest voorkomende storingsoorzaken te kijken. Afhankelijk van de data kan je aanpassingen doen aan je strategie. Zo optimaliseer je de levensduur van je machines en minimaliseer je het risico op ongeplande stilstand.

Onderhoudssoftware vrijblijvend proberen

De rol van onderhoudssoftware in een Industry 4.0 productieproces is dus niet te onderschatten. Het kan je grote voordelen bieden op het gebied van beschikbaarheid en efficiëntie van productiemiddelen. Reden genoeg om te overwegen om met deze software te gaan werken.

Gelukkig kan je dit geheel vrijblijvend doen. Het is namelijk mogelijk om een gratis 30 dagen trial van de onderhoudssoftware McMain Online aan te vragen. Tijdens de proefperiode krijg je je eigen omgeving en kan je alle functionaliteiten van de software uitproberen. En mocht je besluiten dat McMain Online toch niet bij jou of je organisatie past, dan zit je nergens aan vast. Heb je vragen? Neem dan contact met ons op via [email protected] of bel naar +31(0)341 – 750 500.